猎鹰 500 公斤热水高压机: 工业发动机清洗效率王

- 2025-07-26 02:46:22

- 338

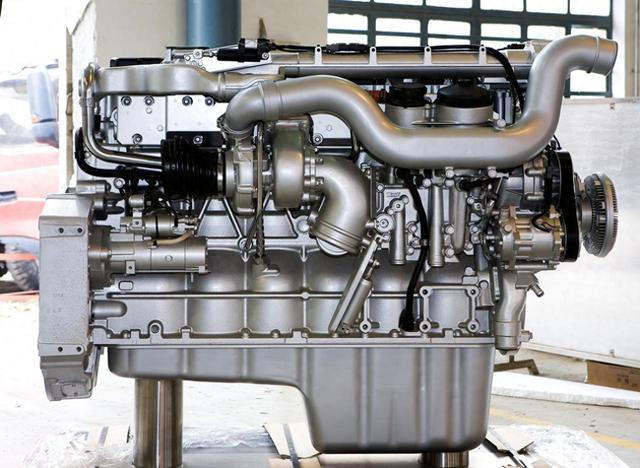

重型卡车维修车间里,一台柴油发动机缸体的顽固油泥让师傅头疼 —— 传统高压水枪冲 20 分钟无果,换用猎鹰 500 公斤热水高压机后,90℃热水配合强劲水流,3 分钟就让缸体露出金属原色。在工业发动机清洗领域,它正以 “效率王” 姿态,将半天的清洗工作压缩至 1 小时,让设备快速从 “油垢缠身” 变身 “洁净如新”。

一、“效率王” 的硬核实力

工业发动机的清洗效率,取决于能否快速瓦解高温固化油泥和深层积碳,猎鹰的 “双引擎” 设计精准攻克这两大痛点:

500 公斤高压击穿油泥

工业发动机长期运转后,缸体、活塞表面会形成 3-5 毫米厚的油泥层,普通高压水枪只能冲掉表层。猎鹰 500 公斤的超高压水流形成 “水刀” 效应,直接击穿硬化油泥。

120℃热水溶解油脂

机油高温氧化形成的黏性油膜,常温水流难以溶解。猎鹰电加热系统将水温稳定在 80-120℃,破坏油脂分子链使其乳化。对比测试表明,90℃热水对油底壳残油的清除效率是冷水的 4 倍,省去传统 “浸泡 2 小时” 的步骤。

智能压力调节省能耗

针对不同部件耐受度,设 3 档压力(200/350/500 公斤):塑料管路用低压,铝合金缸体用中压,铸铁缸盖用高压。比全程高压减少 30% 水资源消耗,降低设备损伤风险。

二、不同部件的高效清洗方案

工业发动机结构复杂,猎鹰的 “模块化喷头” 组合实现 “一部机器,全效覆盖”:

缸体外部:扇形喷头扫平面

发动机缸体布满散热片和螺栓孔,传统清洗易留残垢。换 25° 扇形喷头,500 公斤压力配合 90℃热水,3 分钟清洁完缸体外部。某卡车维修站反馈,清洗后发动机散热效率提升 15%,水温过高故障率下降 60%。

活塞积碳:旋转喷头钻凹槽

活塞顶部积碳影响动力,旋转喷头产生 360° 螺旋水流,500 公斤压力深入 1 毫米环槽缝隙。某船舶修理厂数据显示,清洗后发动机缸压恢复至标准值 95%,节油 8%。

油道疏通:细长喷头穿管道

发动机润滑油道直径仅 5-8 毫米,内部胶质油垢易导致供油不畅。换 3 毫米细长喷头,350 公斤压力配合 80℃热水,可溶解胶质并冲出杂质。某发电站清洁后,油压稳定性提升 20%,轴承磨损率下降 40%。

三、比传统方式快在哪里?

免拆清洗效率翻倍

传统清洗需拆解 12 个部件,仅拆卸就需 2 小时。猎鹰可 “整机清洗”,无需拆解缸盖、油底壳。某工程机械厂测算,挖掘机发动机总清洁时间从 6 小时压缩至 1.5 小时,避免零件丢失或安装误差。

减少化学依赖省成本

过去需柴油浸泡、强酸除碳,药剂成本占 40%。猎鹰 “高温 + 高压” 物理清洁,可完全替代化学药剂。某汽修厂统计,每月节省清洗剂费用 8000 元,环保检测合格率 100%。

连续作业能力强

针对多台发动机集中清洗,猎鹰 500 升大容量水箱和持续加热系统,可连续工作 8 小时。某物流园清洗 10 台卡车发动机,传统需 2 天,猎鹰一天内完成,单机日均清洗 12 台,是传统设备的 5 倍。

四、效率背后的细节设计

防飞溅导流罩

约束水流在 30 厘米内,避免操作员反复调整喷头,单台发动机清洗时间再缩 5 分钟。

快速接头省时间

传统喷头切换需 1 分钟,猎鹰快插式接头 3 秒搞定,清洗一台发动机换 3 种喷头,累计省 2.5 分钟。

自动停机保节能

喷头长时间关闭 10 秒后自动停机,每天减少 1.5 小时无效运转,年省电费 5000 元。

在工业领域,发动机清洗效率直接关系设备可用率。猎鹰 500 公斤热水高压机用 “高压 + 高温” 组合,将 4 小时清洗压缩至 40 分钟,日清洗量从 3 台提至 15 台。它不仅省时间,更让发动机维护从 “负担” 变 “提升寿命的加速器”,不愧 “效率王” 称号。

- 上一篇:母亲含泪回应儿子连救人后昏迷

- 下一篇:近视手术后的视力可以维持多久